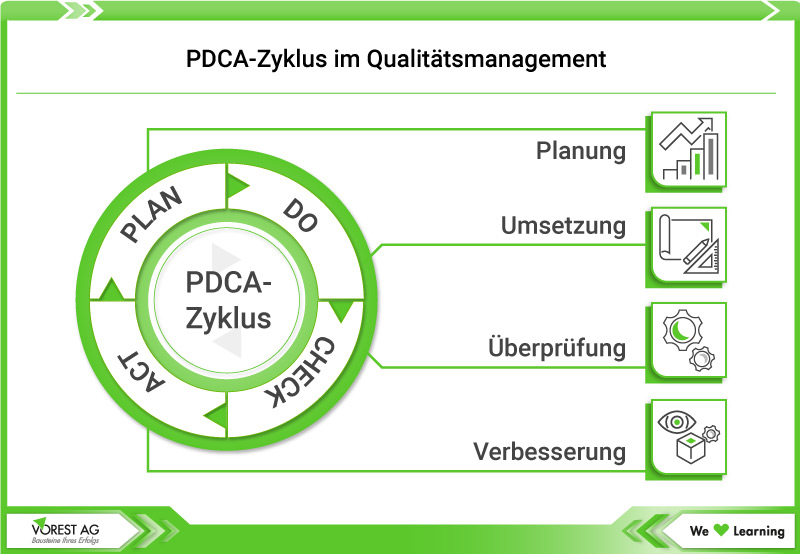

Der PDCA Zyklus, auch Deming Kreis genannt, dient der Optimierung des betriebsinternen Qualitätsmanagements. Der PDCA Kreislauf sieht den Problemlösungsprozess in den vier Schritten "Plan - Do - Check - Act" vor. Ins Deutsche übersetzt heißen die Phasen dieses Prozesses Planen – Umsetzen – Überprüfen – Handeln. Der PDCA Kreislauf geht dabei auf den amerikanischen Physiker William Edwards Deming zurück. Er gilt dadurch bis heute als bedeutender Pionier im Qualitätsmanagement.

Nach dem Zweiten Weltkrieg gehörte er als Wirtschaftsberater zum Kommando von General McArthur, der den Wiederaufbau der japanischen Wirtschaft steuerte. Hierfür nutzte Deming erstmals den sogenannten PDCA Zyklus oder auch Deming Kreis, um seine Vorstellungen einer verbesserungsorientierten Organisation transparent zu gestalten. Die Japaner konnten nun mit Fleiß und Akribie die Idee des Amerikaners aufnehmen und den PDCA Kreislauf umsetzen. Somit konnten sie die weltwirtschaftlichen Schwerpunkte zu ihrem Vorteil setzen. Im Westen hingegen wurde die Anwendung dieser Methode lange nicht richtig verstanden. Auf dieser Seite finden Sie nun einige Anregungen zur erfolgreichen Umsetzung.

Weitere passende Blogbeiträge:

Entdecken Sie auch unsere anderen Blogbeiträge zum Qualitätsmanagement ISO 9001 und erhalten Sie Expertenwissen unter anderem zu diesen Themen:

- Was ist die ISO 9001 - Definition, Anforderungen & Aufbau

- Wie erstellen Sie eine Arbeitsanweisung oder Prüfanweisung mit Muster?

- Welche Aufgaben hat ein QMB Qualitätsmanagementbeauftragter? – Benennung & Voraussetzungen

- Was ist eine Prozesslandkarte und wie wird eine Prozesslandschaft erstellt?

- Was ist ein QMS Qualitätsmanagementsystem nach ISO 9001

- Was ist eine ISO 9001 Zertifizierung und wie ist der Ablauf der Zertifizierung?

Die Deming-Philosophie

Verbesserung bedeutet für Deming primär Problemlösung und dies bedeutet wiederum zu lernen und zu verändern. Dabei besagt Veränderung besser angepasst zu überleben, sowohl in der Natur als auch in der Wirtschaft. Somit wurde die Fähigkeit zu lernen allgemein als Voraussetzung für den langfristigen Bestand einer Organisation erkannt. Die Deming-Philosophie und somit die PDCA Methode fasst diese Erkenntnis auf und stellt daraufhin den gegenwärtigen Zustand eines Unternehmens permanent infrage. Hierdurch werden im gesamten Betrieb, in einem wiederkehrenden Regelkreis, Verbesserungen an Verfahren und Prozessen vorgenommen. Ein kontinuierlicher Verbesserungsprozess entsteht. Anstatt „Never touch a running system“ lautet das Motto des PDCA Zyklus demnach „Always touch a running system“.

W. E. Deming erläuterte den lernbegierigen Japanern im Jahre 1950 seinen aus den vier Schritten „Plan-Do-Check-Act“ bestehenden PDCA Zyklus, als das grundlegende Modell andauernder Verbesserung. Diese Denkweise initiierte den Erfolg der Japaner im weltweiten Wettbewerb. Die Anwendung vom Demingkreis wurde in Japan unter dem Namen „Kaizen“ weltbekannt!

Der operative und der evolutionäre Regelkreis

Der Deming Kreis bzw. der PDCA Zyklus ist ein sehr abstraktes Modell, wodurch es für manche Mitarbeiter im Betrieb auch nicht greifbar erscheint. Das führt dann zu Aussagen wie „Das machen wir doch andauernd in unserer täglichen Arbeit!“ oder auch „Verbesserungen setzen wir immer sofort um!“. Sieht man genau hin, ist es jedoch oftmals so, dass damit nur „Nachbesserungen“ und keine echten „Verbesserungen“ gemeint sind. Nachbesserungen sind häufig nur Eingriffe in den operativen Regelkreis mit dem Ziel einer akuten Abweichung entgegen zusteuern. Die Ursache des Problems wird dabei jedoch nicht erkannt. Eine nachhaltige Verbesserung auf Basis gewonnener Erkenntnisse ist auf diese Weise nicht umzusetzen.

Im operativen Regelkreis

… wird bei festgestellten Abweichungen an Produkt oder Leistung im Rahmen vorher festgelegter Maßnahmen in den (Fertigungs-)Prozess eingegriffen, um die gegenwärtige Entstehung oder das weitere Auftreten von Fehlleistung zu verhindern.

Der evolutionäre Regelkreis

… führt auf der Grundlage von Erkenntnissen und Ergebnissen aus dem operativen Bereich zu konzeptionellen Optimierungen von Systemen oder Prozessen. Diese fließen wiederum in den Regelkreis der Qualität mit ein. Der evolutionäre Regelkreis verfolgt damit die Zielsetzung, Fehlleistungen in der Zukunft zu verhindern.

Denken und Handeln im PDCA Zyklus

Sie können den evolutionären Regelkreis des PDCA Zyklus als unendlichen Prozess sehen - ohne Anfang und Ende. Stellen Sie sich diesen Kreislauf als Spirale nach oben vor, bei dem jede Verbesserung die Organisation auf eine höhere Ebene anhebt. Dabei ist nicht nur die individuelle Perspektive zu beachten, sondern im gesamten Betrieb geht es darum, in solchen kleinen oder größeren Zyklen zu denken und zu handeln. Das Motto sollte stets lauten: „Überlege jeden Tag wobei Du etwas besser machen kannst“. Folgende Grundlagen müssen Sie dabei berücksichtigen:

- Jede einzelne Handlung in Ihrer Organisation ist als Teil eines Prozesses zu verstehen und kann dadurch auch verbessert werden.

- „Quick hits“ als Problemlösungen allein genügen nicht, fundamentale Veränderungen werden benötigt.

- Das Top-Management muss Vorbild sein, die passive Übernahme der Verantwortung reicht nicht aus.

PDCA Zyklus Plan Phase – Probleme erkennen und Qualität planen

Wie Sie bereits erfahren haben, verläuft der PDCA Zyklus in den Phasen Plan - Do - Check - Act. Doch was bedeutet dies nun konkret? Wie werden die einzelnen Phasen operativ im Unternehmen umgesetzt? Wir stellen Ihnen nachfolgend die einzelnen Phasen des PDCA Zyklus im Detail vor.

Was können Sie tun? Was können Sie tun? Der PDCA Kreislauf startet mit einer detaillierten IST-Analyse in die Planungsphase. Anschließend werden (Qualitäts-)Ziele, also die SOLL-Situation dargestellt. Im Prozessumfeld sind die problemspezifischen Daten zu ermitteln und zu analysieren. Probleme können dabei als Barrieren bezeichnet werden, die überwunden werden müssen, um von dem Ist-Zustand zum gewünschten Soll-Zustand zu gelangen. Das systematische Vorgehen hierfür verläuft in den Schritten Datenerhebung, Datenanalyse und Datenauswertung mittels Qualitätstechniken. Die Formulierung messbarer Ziele stellt sicher, dass später (im Check-Schritt) zu erkennen ist, ob das Ziel erreicht wurde. Wenn Sie Ihre notwendigen Daten erheben, beginnen Sie also mit der Beschreibung der aktuellen Probleme. Es ist dabei sehr hilfreich, diese in Problemklassen einzuteilen.

Video: Was ist der PDCA Zyklus?

Alle unsere YouTube Videos finden Sie hier auf dem YouTube Kanal der VOREST AG!

Problemklassifizierung in der Plan-Phase

Im Qualitätsmanagement haben sich innerhalb der Plan-Phase die folgenden Problemklassen bewährt:

Problemverwandtheit

Es gibt unterschiedliche Probleme, die bezüglich ihrer Ursache so eng miteinander verwandt sind, sodass die Lösung des einen Problems gleichzeitig die Lösung des anderen ist. Dabei können Ausgangs- und Zielsituation völlig unterschiedlich formuliert sein. Ein Beispiel hierfür können sowohl technische als auch organisatorische Probleme sein.

Problemhäufigkeit

Sie können die identifizierten Probleme ebenfalls nach deren Anhäufung zu gruppieren. Dabei lautet die Frage, wie oft sich der IST-Zustand auf die gleiche Weise vom Soll-Zustand unterscheidet. Beispiele: "Anteil je Problem-/Fehlerart" oder " Frequenz-/Relevanz-Beziehung der Probleme bzw. Fehler"

Problemzeitpunkt

Zur Klassifizierung der Probleme innerhalb der Plan-Phase des PDCA Zyklus können Sie auch den Faktor Zeit wählen. Der Entstehungs- und der Auftretenszeitpunkt eines Problems müssen im Produktlebenslauf nicht zwangsläufig übereinstimmen. Oftmals entstehen Probleme bereits in der Entwicklungs- und Planungsphase, treten aber erst zwischen Herstellung und Benutzung auf. Ein Beispiel für die Problemklassifizierung nach Entstehungs- bzw. Auftretenszeit ist folgende Abgrenzung: Konzept- bzw. Entwicklungsfehler, Planungsfehler, Produktions-/DL-Fehler sowie Instruktionsfehler.

Problemverursacher

Jede ungewollte Abweichung vom „Normalzustand“ hat eine Ursache und diese können Sie auch identifizieren. Damit Sie nicht nur „willkürliche Prozessanpassungen“, sondern wirkliche Prozessverbesserungen durchführen können, sollten Sie folgende Frage stellen: Handelt es sich um zufällige (chronische) Probleme oder um spezielle (sporadische) Probleme?

Problemschwerpunkte

Ein entscheidendes Merkmal von Problemen ist der oftmals kompliziert zu ermittelnder Schwerpunkt. Beispielhafte Klassifizierung von Problemkriterien nach dem Schwerpunkt können sein: Hemmende Faktoren sowie Stärke von Wechselwirkungen.

Interessante Produkte für Sie

Kursformen

Zertifikat

Informationen

Problemanalyse und -diagnose in der Plan-Phase des PDCA Zyklus

Da Sie Ihren Ist-Zustand nun kennen, kann auch eine Ist-Analyse erfolgen. Dabei ist es ein wichtiger Schritt vor der Analyse von Problemen innerhalb des PDCA Zyklus, die Problemsituation eindeutig zu beschreiben. Denn häufig wird die Analyse der Probleme zu schnell und zu oberflächlich vorgenommen. So werden wichtige Aspekte übersehen und das Problem kann nicht vollständig gelöst werden. Dieser Schritt besteht aus zwei Teilen:

1. Die Rahmensituation des Problems eindeutig beschreiben, d.h. verbalisieren und abgrenzen.

Zunächst müssen Sie Ihr identifiziertes Problem präzise, objektiv und frei von Spekulationen beschreiben. Hierzu müssen Sie das Problem exakt darstellen, indem Sie

- die Fakten nennen,

- Übereinstimmungen sowie Abweichungen konkretisieren und

- das Ausmaß des Problems in Zahlen, Daten und Fakten beziffern.

2. Methodisch alle Problemursachen, - quellen sowie -zusammenhänge ermitteln.

Als Problemursachen gelten Störfaktoren, die eine Abweichung vom Soll hervorrufen. Diese potenziell verantwortlichen Störfaktoren müssen ermittelt werden, um geeignete Korrekturmaßnahmen einzuleiten. So können Sie die Störfaktoren identifizieren:

Identifikation falscher Vorgaben in der Plan Phase des PDCA Zyklus

Oftmals liegen die Problemursachen an falsch definierten bzw. nicht klar formulierten Vorgaben. Suchfelder für typische Anforderungen an den Input und Output von Arbeitsprozessen sind Anforderungen an Lieferanten bzw. Ressourcen oder an die Technologie. Aber auch explizite und implizite Kundenanforderungen sowie gesetzliche und behördliche Anforderungen bzw. Markt-/Wettbewerbsanforderungen.

Ermittlung der Fehlerquellen

Nach der Prüfung der Anforderungen müssen Sie anschließend den Prozess selbst auf mögliche Fehlerquellen zu untersuchen. Unter Anwendung geeigneter Werkzeuge sollten alle Vorgänge im Prozessablauf untersucht werden. Hierzu zählen die Identifikation „störungsanfälliger“ Bereiche, die Untersuchung des Prozesses hinsichtlich des Fehlens einheitlicher Richtlinien sowie die Überprüfung der Arbeitsinhalte, wo menschliche Irrtümer häufig auftreten.

Analyse der Problemzusammenhänge

Hierzu eignen sich die klassischen Werkzeuge des Qualitätsmanagements, wie beispielsweise das Ishikawa Diagramm, die 5 Why's aber auch Korrelations- und Regressionsanalyse sowie Relations- und Affinitätsdiagramm.

PDCA Zyklus Do-Phase - Entscheidungen treffen und umsetzen

Probieren Sie es aus! In dieser Phase der Umsetzung arbeiten Sie einen Verbesserungsplan aus und legen gegebenenfalls Prüfpunkte zur Ermittlung der Wirksamkeit fest. Machen Sie die betreffenden Mitarbeiter mit dem Plan vertraut (evtl. Workshops) und organisieren Sie die Durchführung der geplanten Optimierungen im Rahmen eines repräsentativen Umfangs (z.B. eines Pilotprojektes).

Entscheidend ist es nun an diesem Punkt des PDCA Zyklus die richtigen Entscheidungen mit den richtigen Methoden zu treffen. In der Durchführungsphase werden also die vorab festgelegten Maßnahmen getestet bzw. ausprobiert. Doch was zeichnet einen guten Entscheidungsfindungsprozess aus?

Wie führen Ihre Entscheidungen zum Erfolg?

Eine Entscheidung kann spontan, emotional, zufällig, rational oder systematisch erfolgen. Ob Ihre Entscheidungen erfolgreich sind, hängt dabei von zwei wesentlichen Faktoren ab: Qualität und Akzeptanz. Denn nur Entscheidungen die beides aufweisen, können effektiv wirken.

Dabei sollten Sie bei Ihren Entscheidungen die folgenden Fragen stets beantworten:

- Ist die Entscheidung für Ihr Unternehmen von großer Bedeutung?

- Wie wichtig und wie wahrscheinlich ist es, dass das Team eine Entscheidung akzeptiert?

- Ist die Kompetenz des Vorgesetzten für eine Entscheidung ausreichend?

- Inwieweit trägt die Gruppe die Ziele des Unternehmens?

- Ist die Kompetenz der Gruppe für eine Entscheidung ausreichend?

- Ist die Gruppe methodisch fähig eine Entscheidung zu treffen?

Anhand der Antworten kann der Vorgesetzte nun entscheiden, ob und wann er die Gruppenmitglieder einbeziehen sollte.

Welche Methoden sichern die Qualität Ihrer Entscheidungen?

Entscheidungen während dieser Phase des Deming Kreis zu treffen heißt auch, sich auf diverse Beurteilungs- oder Bewertungskriterien festzulegen. Die Entscheidungsqualität ist somit davon abhängig, ob der/die Entscheider sich auf diejenigen Merkmale festlegen, welche die zu erfüllenden Anforderungen am besten charakterisieren. Dies ist auch der Grund, weshalb Sie bei den Methoden zur Entscheidungsfindung vorab die Merkmale der potenziellen Varianten darstellen und beschreiben müssen. Die Qualität jeder Entscheidung der Do Phase des PDCA Zyklus hängt von der Qualität der zugrunde liegenden Informationen ab. Deshalb sollten Informationen richtig und aussagefähig sein und rechtzeitig zum Zeitpunkt der Entscheidungsfindung vorhanden sein. Hierfür eignen sich folgende Methoden:

- Intuitive Methoden, die eine spontane Orientierung an einem Gesamteindruck nutzen. Dieser wird durch die Zuordnung von Präferenzen einiger mehr oder weniger bewusster Kriterien gebildet.

- Dialektische Methoden zur Ermittlung eines differenzierten, möglichst objektiven Meinungsbildes durch argumentative Abwägung von Vor- und Nachteilen (These und Antithese).

- Formalisierte Methoden, die die Kombination unterschiedlicher methodischer Teilschritte nach genau festgelegten Anweisungen nutzen. Dabei wird eine Entscheidung nach quantifizierten Zahlenwerten getroffen.

- Einpersonen-Methoden, bei denen die Entscheidung von einer Person alleine getroffen wird.

- Mehrpersonen-Methoden, bei denen mehrere Personen oder ggf. Institutionen beteiligt sind, die eine nachvollziehbare Begründung erwarten.

Welche Methode für Sie die Geeignete ist, müssen Sie selbst anhand Ihrer Bedürfnisse herausfinden. Beliebt sind beispielsweise folgende Methoden:

- Klasseneinstufung

- Punktevergabe

- CAF und PMI

- Prioritäten-Matrix

- Paarvergleichsmatrix

- Nutzwertanalyse

PDCA Zyklus Check-Phase – Verbesserungserfolge messen und überwachen

Haben Sie das gewünschte Ergebnis erreicht? Der PDCA Zyklus kann nur dann wirksam sein, wenn Sie Ihre durchgeführten Maßnahmen bzw. Pilotprojekte messen und überwachen. Sollten Ihre getroffenen Maßnahmen unwirksam sein, heißt dies „Gehe nicht über Act, begib Dich direkt wieder zu Plan!“. Dabei besteht auch im Qualitätsmanagement gemäß ISO 9001 die Forderung, dass Prozesse und Produkte anhand von Zahlen, Daten und Fakten zu überwachen und zu messen sind.

Eine sinnvolle Methode ist der Vorher-/Nachher-Vergleich. Bei einer Messung ordnen Sie Produkten oder Ereignissen Zahlenwerte zu, für die es eine bestimmte Maßeinheit gibt. Nach Durchführung von Verbesserungsaktivitäten müssen Sie in der Check Phase erfassen, wie es um die Änderungseffekte der Arbeitsprozesse bestellt ist. Dabei werden auch diese Erfahrungen genutzt, um zukünftige Prozessverbesserungen zu dokumentieren sowie Informationen bereitzustellen bzw. neue Projekte anzustoßen.

Der zielgerichtete Einsatz von KVP Methoden im PDCA Zyklus

E-Learning Kurs: Mit unserem E-Learning Kurs Einsatz von KVP Methoden im PDCA Zyklus zeigen wir Ihnen, wie Sie verschiedene KVP Methoden zielgerichtet im PDCA Zyklus anwenden. Hierbei führen wir Sie zunächst in die Themen KVP / KAIZEN ein und stellen Ihnen kurz das Prinzip des kontinuierlichen Verbesserungsprozesses vor. Schauen Sie sich einige Abschnitte des Kurses direkt im kostenlosen Demokurs an!

Welche Kriterien sind sinnvoll für die Messung Ihrer Erfolge?

Auch wenn Sie prinzipiell jedes quantifizierbare Prozesselement messen können, sollten Sie sich vorab überlegen, welche Kriterien Aufschluss darüber geben, ob sich der Prozess entsprechend der festgelegten Anforderungen verbessert hat. Zur Entwicklung von sinnvollen Messgrößen müssen Sie deshalb die, in der Plan-Phase des PDCA Zyklus festgelegten Zielvorgaben, heranziehen. Vorab müssen Sie noch abgrenzen in welchen Prozessen gemessen werden soll. Sie müssen den Prozess auswählen, von dem Sie wissen oder vermuten, dass dessen Leistung Einflüsse auf Ihr Ziel hat. Bestehen zudem Wechselwirkungen mit den zielrelevanten Arbeitsaktivitäten? Gibt es einen Prozess, der die Qualität des zielrelevanten Prozessoutputs, z.B. eines materiellen oder immateriellen Produkts maßgeblich mit beeinflusst? Wenn ja, dann liefert das Messen dieses Prozesses Anhaltspunkte für den Verbesserungsstand.

Wie ermitteln Sie relevante Messdaten in der Check-Phase des PDCA Zyklus?

Das Wissen um die für Ihr Ziel relevanten Prozesse können Sie nun nutzen, um zu entscheiden, welche Art von Messung Sie dabei unterstützt, den Erfüllungsgrad Ihrer Zielvorgaben zu bewerten. Mit der Messung der Input-Qualität (z.B. gelieferte Materialien) etwa, erhalten Sie Informationen über die Prozesse Ihrer Lieferanten. Sollte es nämlich bereits beim Input Beanstandungen geben, kann auch der Output nur schwerlich die Anforderungen erfüllen. Wenn Sie operative Elemente der Umsetzungsqualität des Prozesses messen wollen, sollten Sie bei den Inputs zur Prozesssteuerung ansetzen, wie

- der Ausrüstung und den Einrichtungen,

- den Verfahrensvorgaben,

- der Ausbildung und Kompetenz,

- den Leistungsstandards.

Den größten Aufschluss darüber, ob der Prozess die Anforderungen erfüllt und wie sie verbessert werden können, kann Ihnen natürlich die Output-Qualität in Form des Prozessergebnisses geben. In jedem Fall benötigen Sie für Ihre Messungen fast immer ein Kontrollblatt. Mit einem Kontrollblatt (z.B. einer Fehlersammelliste) können Daten unmittelbar nach der Beobachtung festgehalten werden. Welche konkrete Form das Kontrollblatt haben sollte, hängt davon ab, welcher Prozess gemessen wird und was Sie dabei erfahren wollen. Das Kontrollblatt müssen Sie also immer für den jeweiligen Arbeitsprozess entwickeln.

Denken Sie auch daran die Verantwortlichkeiten, sowohl für Erfassung von Messdaten, als auch für deren Aufzeichnung festzulegen. Dabei müssen alle Beteiligten die Anforderungen an die Aufgabe verstehen, damit keine Missverständnisse aufkommen. In den meisten Fällen sollten die unmittelbar an einem Prozess beteiligten Mitarbeiter für die Erfassung der Messdaten verantwortlich sein.

Wie werden Messergebnisse ausgewertet und dargestellt?

Bei dieser Frage sollten Sie vorab eine weitere Frage für sich klären. Nämlich die Frage, in welcher Art und Weise über die Messergebnisse informiert werden soll. Denn unabhängig von der Methode kommt es darauf an, dass die Informationen dort landen, wo sie auch benötigt werden. Den beteiligten Mitarbeitern sollten die Informationen leicht verständlich sowie zeitnah erhalten, damit auch ein rasches Eingreifen in den Prozess möglich ist. Hierzu können Sie beispielsweise Diagramme zu Ihren Messungen an zentraler Stelle, evtl. mit zugehörigem Besprechungsprotokoll, aushängen. Bei sensiblen Daten könnten Sie alternativ für die beteiligten Mitarbeiter auch einen entsprechenden, digitalen Lesezugang zu Berichten der Prozessüberwachung einrichten. Denn Sie müssen beim Kommunizieren von Messergebnissen besonders darauf achten, wie Sie wem die Ergebnisse präsentieren. Wenn Sie Messungen etwa dazu nutzen Kollegen bloß zustellen, dann trägt dies nicht zur Verbesserung der Prozesse bei.

Abschließend gilt es noch einmal zu betonen, dass eine Messung sinnlos ist, wenn sie keine Informationen liefert, die der Entscheidungsfindung dienen. Die aufschlussreichen Messergebnisse müssen daher vor allem den Entscheidungsträgern im Unternehmen vorliegen. Messergebnisse sollten zudem allen Personen mitgeteilt werden, die am Verbesserungsprojekt beteiligt sind.

PDCA Zyklus Act-Phase – Standardisieren Sie Ihre Vorgehensweise

Machen Sie es in Zukunft grundsätzlich so! Ein Standard dient als Orientierung dafür, wie etwas gut gemacht wird. Dabei beschreibt ein Standard eine Vorgehensweise, einen Zustand oder eine Anforderung. Er ist der Oberbegriff für Vorgehensprinzipien, Regeln, Vorschriften, Kriterien, Normen etc.. „Best Practice“ als Synonym beschreibt den Sinn und Zweck der Standardisierung am besten. Es handelt sich also um die „beste zur Zeit verfügbare Praktik“, um ein gewünschtes Ergebnis zu erreichen. Dabei wird zusätzlich zum Ausdruck gebracht, dass ein irgendwann definierter Standard nur so lange besteht, bis er durch einen noch verbesserten Standard abgelöst wird. So funktioniert ein kontinuierlicher Verbesserungsprozess und das Prinzip des PDCA Zyklus!

Dabei bilden Standards auch das Fundament des täglichen Lebens. Ob es die DIN A4-Norm für einen Bogen Schreibpapier oder komplexe internationale Standards sind - es werden ständig Standards angewandt, an die sich alle Beteiligten halten müssen. Auch unsere Sprachen sind genau genommen nichts anderes als Regelwerke mit Standards für semiotische Bedeutungszuweisungen. Verstanden wird nur derjenige, der sich daran hält. Die grundlegendsten Standards der Welt sind die Naturgesetze. Sie können vom Menschen nicht manipuliert werden. Dagegen sind alle Standards, die vom Menschen geschaffen wurden, Resultat einer kulturellen Entwicklung, welche vergleichbar mit den im Deming Kreis erzielten Verbesserungserfolgen eines Unternehmens ist.

Mit dem PDCA Zyklus die beste Praxis anwenden

Wenn Sie in einem Betrieb ohne Standards arbeiten, führt das unweigerlich zu stark schwankenden und mangelhaften Ergebnissen. Nacharbeit, Suchen, Rückfragen sowie ggf. Ausschusskosten, belasten ein Unternehmen sowohl zeitlich als auch finanziell. Ohne Standardisierung, die Unternehmen in der Act Phase des PDCA Zyklus vornehmen, sind die Ergebnisse jeder einzelnen Tätigkeit abhängig von der durchführenden Person und damit mehr oder weniger zufällig. Ein standardisiertes Vorgehen unterstützt Sie unter anderem bei der:

- Zusammenarbeit der externen bzw. internen Kunden mit Lieferanten

- Abstimmung unterschiedlicher Bereiche untereinander innerhalb einer Prozesskette

- Sicherstellung von Qualität, Effizienz, Sicherheit sowie Liefertreue

- Vermeidung der Verschwendung von Material und Zeit

- Gestaltung schneller und sicherer Arbeitsvorgänge

- Steigerung der Flexibilität

Die resultierenden Vorteile einer Standardisierung, die in der letzten Phase des PDCA Zyklus vorgenommen werden, sind enorm, wenn die als derzeitige „beste Praxis“ definierten Vorgehensweisen konsequent von allen Mitarbeitern, über alle Prozesse und Abteilungen angewendet werden.

Flexibilität standardisieren? Kein Widerspruch in der Act Phase des PDCA Zyklus

Standardisierung heißt für viele nach wie vor, die operative Freiheit durch standardisierte Vorgehensweisen einzuschränken. Dabei würde dies im schlimmsten Fall bedeuten, die für den Erfolg einer Produkt- oder Dienstleistungserbringung essenziellen, flexiblen Reaktionen auf veränderte Kundenanforderungen zu verhindern. Betrachten Sie hingegen nachfolgende Sichtweise:

- Flexibilität beruht auf erkennbaren notwendigen Abweichungen zur bestehenden Norm, bricht mit diesen Vorgaben und entwickelt diese.

- Standardisierung prüft, ob die neue Normvorgabe der bisherigen Vorgabe überlegen ist und setzt diese, falls vorteilhaft, erneut zu Vorgaben zusammen.

Denn nur wenn Flexibilität und Standardisierung gemeinsam agieren, sind sie wichtige Kriterien für einen nachhaltigen Erfolg. Nachhaltig, weil standardisiert – erfolgreich, weil individuell standardisiert und somit flexibel. Sie müssen dabei den zeitlichen Verlauf beachten: Der Verlauf von der kreativen Phase hin zu standardisierten Lösungen und weiter zur nächsten Optimierung. Insofern müssen Flexibilität und standardisierte Lösungen nicht im Gegensatz zueinanderstehen, sondern können sich gegenseitig ergänzen. Idealerweise mündet dies in einem fortwährenden Prozess. Sehen Sie die Standardisierung als die beste aktuelle Lösung, die jedoch über Verbesserungspotenzial für die Zukunft verfügt, dann werden Sie vorankommen. Sehen Sie allerdings Standards als starre Festlegung, dann kann es keinen Fortschritt geben.

Ihre Ausbildung zum Basiswissen im Qualitätsmanagement

Präsenzschulung: Im Basiswissen Qualitätsmanagement lernen Sie alles zur rechtskonformen Einführung, laufenden Betreuung sowie Zertifizierung eines Qualitätsmanagementsystems nach ISO 9001.

E-Learning Kurs: Zudem können Sie diese Schulung auch online als E-Learning Kurs absolvieren. Sparen Sie Zeit und lernen Sie in Ihrem optimalen Tempo. Werfen Sie auch einen Blick in den kostenlosen Demokurs!

Welche Ebenen der Standardisierung werden unterschieden?

Standards betreffen jeden Bereich bzw. alle Mitarbeiter im Unternehmen, denn sie stellen reibungslose Abläufe sicher. Die verbleibenden Freiheitsgrade sind jedoch stark von der Ebene der Standardisierung abhängig. Folgende Ebenen können im PDCA bzw. Deming Zyklus unterschieden werden:

Standardisierung nach Konzept bzw. Grundsatz

Konzeptionelle Standards definieren zur Umsetzung die beste Logik. Es ist die Essenz aller guten Wege, die wir bis zum heutigen Tage entdeckt haben. Aus diesem Grunde wird es ein Standard. Auf dieser Ebene kann unterteilt werden in

- Vorgehenskonzepte als Standards von logischen Ordnungsprinzipien. Beispiele hierfür sind die PDCA Methode oder das Ursache-Wirkungs-Denken, welche einen Standard für das Vorgehen definieren.

- Grundsätze als standardisierte Verhaltensrichtschnur, in Leitlinien oder Politiken formuliert, von der in Einzelfällen auch Abweichungen erfolgen.

Standardisierung der Verfahren bzw. Tätigkeiten

Die Standardisierung von Verfahren und technologischen Abläufen ist beispielsweise für die Massenproduktion unabdingbar. Insbesondere bei der industriellen Erzeugung komplexer, aufwendig zu bearbeitender und zu montierender Produkte spielt sie eine wesentliche Rolle. Ein Standard-Verfahren sollte klar und präzise formuliert sein, damit sich alle Mitarbeiter danach richten können. Egal welche Vorbildung oder Erfahrung die Person hat. Anhand von Bewegungs- und Zeitstudien können sowohl die verwendeten Werkzeuge als auch die Arbeitsabläufe des einzelnen Arbeiters standardisiert werden.

Standardisierung von Objekten

Im Rahmen des Demingkreis durchgeführte Standardisierungen von Verfahren und Gegenständen sind untrennbar miteinander verbunden. Standardisierte Verfahren benötigen standardisierte Ausgangsprodukte und liefern standardisierte Endprodukte. Eine Standardisierung von Gegenständen erfolgt entweder durch Typung und/oder Normung. Diese beiden Begriffe lassen sich nicht scharf gegeneinander abgrenzen.

In der Act Phase festgelegte Standards dienen als Zertifizierungsgrundlage

Zertifizierung als Instrument zur Schaffung von Kundenvertrauen, ist die am häufigsten genannte Motivation für eine Überprüfung durch eine Zertifizierungsstelle. Als Zertifizierung bezeichnet demnach einen Vorgang, durch den die Einhaltung bestimmter Anforderungen nachgewiesen wird. Hier kommt ein weiterer Aspekt der Standardisierung hinzu: die Vergleichbarkeit. Sind diese Anforderungen vergleichbar, d.h. standardisiert? Nur dann kann ein Abgleich erfolgen. Vergleichbare Anforderungen sind deshalb in Produkt-, Verfahrens- oder Systemnormen als übergreifender Standard definiert. Zudem ist die Basis einer Zertifizierung, dass ein einheitliches Verfahren zur Ermittlung der Konformität mit den o.g. Anforderungen genutzt wird. Das bedeutet wiederum, dass standardisierte Vorgaben bestehen.

Selbstverständlich kostet Standardisierung auch Zeit und Geld. Aber eine strategisch angelegte Standardisierung, die im Rahmen der Act Phase vom PDCA Zyklus erfolgt, sollten Sie als lohnende Investition betrachten.

Ihre Ausbildung im Qualitätsmanagement nach ISO 9001

Damit Sie ein Managementsystem nach ISO 9001 kontinuierlich und mithilfe des PDCA Zyklus verbessern können, nutzen Sie unsere Ausbildung Qualitätsmanagement ISO 9001. Lassen Sie sich beispielsweise zum QMB - Qualitätsmanagementbeauftragten ausbilden und erweitern Sie Ihr Wissen anschließend im Bereich KVP - Kontinuierlicher Verbesserungsprozess.

Kostenlose Vorlage -

Erstellung einer Prozessbeschreibung

Kostenlose Vorlage -

Erstellung einer Arbeitsanweisung

Kostenloser E-Kurs -

Was ist Qualitätsmanagement?

Unsere Serviceangebote im Bereich Qualitätsmanagement ISO 9001

- Grundlagenwissen zum Thema: Qualitätsmanagement - Definition, Aufgaben & Ziele

- Ausbildungen & Weiterbildungen: Qualitätsmanagement Ausbildung & ISO 9001 Schulung

- E-Learning Kurse: Online Schulungen zum Qualitätsmanagement ISO 9001

- Inhouse-Training: Qualitätsmanagement Inhouse Schulungen bei Ihnen im Unternehmen

- Musterdokumente: Qualitätsmanagement Vorlagen und Checklisten

- Wissensbausteine: Expertenwissen zum Qualitätsmanagement ISO 9001

- Fachzeitschrift PRO SYS: Monatliche Fachinfos inklusive Musterdokumente

- Beratung: Wir unterstützen Sie beratend zum Qualitätsmanagement

Ich helfe Ihnen gerne weiter!

Kati Schäfer

Produktmanagement Training & PRO SYS

Tel.: 07231 92 23 91 - 0

E-Mail: kschaefer@vorest-ag.de