Was ist Lean Management - Definition, Methoden & Prinzipien

Lean Management ist neben KVP / Kaizen oder Six Sigma eine weitere Methode zur Prozessoptimierung. Welche Methode im Unternehmen letzten Endes angewandt wird, entscheidet immer maßgeblich die Ausgangssituation. Zunächst möchten wir Ihnen an dieser Stelle erklären, was Lean überhaupt ist. Lean Management kann aus dem Englischen etwa mit „schlankes Produzieren“ übersetzt werden. Lean verfolgt dabei die Idee, mit deutlich weniger Aufwand wie zuvor auszukommen und dabei trotzdem die Kundenwünsche zu erfüllen. Der Fokus liegt nicht nur darauf effektiv, sondern auch effizient zu produzieren. Lean ist also mit einem Effizienzsteigerungsprogramm vergleichbar.

Bei korrekter Anwendung des Lean Prinzips kann es so möglich sein, mit der Hälfte von allem (Ressourcen, Zeit etc.) auszukommen und dabei trotzdem die Anforderungen des Kunden zu erfüllen. Der Ursprung von Lean liegt bei der Automobilfirma Toyota, welche mit dem Toyota Produktionssystem den Grundstein für diese Prozessoptimierungsmethode gelegt hat.

Wie lautet die Lean Management Definition?

Lean Management ist also eine Managementphilosophie, die sich auf die kontinuierliche Verbesserung von Prozessen, die Maximierung von Kundennutzen und die Eliminierung von Verschwendung konzentriert. Es basiert auf der Idee, dass Unternehmen ihre Prozesse optimieren können, um effizienter zu arbeiten und bessere Ergebnisse zu erzielen, indem sie die Anzahl der Schritte, die für die Erstellung eines Produkts oder einer Dienstleistung erforderlich sind, minimieren und gleichzeitig den Fokus auf die Kundenbedürfnisse legen.

Ein wichtiger Bestandteil des Lean Managements ist die ständige Überprüfung und Verbesserung von Prozessen, um Engpässe und Verschwendung zu eliminieren. Es ist auch darauf ausgerichtet, eine Kultur der Zusammenarbeit und kontinuierlichen Verbesserung im gesamten Unternehmen zu fördern.

Welche Vorteile bringt Lean Management Ihrem Unternehmen?

Das Ziel von Lean Management ist ein schlankes Unternehmen mit einer schlanken Wertschöpfungskette. Dabei liegt der Fokus auf den wirklich wichtigen Dingen. Wertlose Aktivitäten werden also reduziert und Wert schaffende Aktivitäten rücken mehr ins Zentrum. So sparen Sie nicht nur wertvolle Zeit, sondern auch weitere Ressourcen. Es werden hervorragende Produkte mit reduziertem Personalaufwand, weniger Arbeitsfläche und weniger an Infrastruktur gebundenen Mitteln produziert und das ganze in einer kürzeren Zeit. Der Einsatz Ihrer Ressourcen wird so optimiert und der Lagerbestand beschränkt sich auf das notwendige Minimum.

Ihre Mitarbeiter konzentrieren sich also auf die Wertschöpfung, was zu gesteigerter Effizienz und schließlich mehr Produktivität führt. Dadurch sparen Sie vor allem einiges an Kosten ein. Zudem steigt Ihre Wettbewerbsfähigkeit am Markt erheblich. Außerdem legen Sie mehr Wert auf die kontinuierliche Verbesserung, was zu weiteren Optimierungen führt.

Alle unsere YouTube Videos finden Sie hier auf dem YouTube Kanal der VOREST AG!

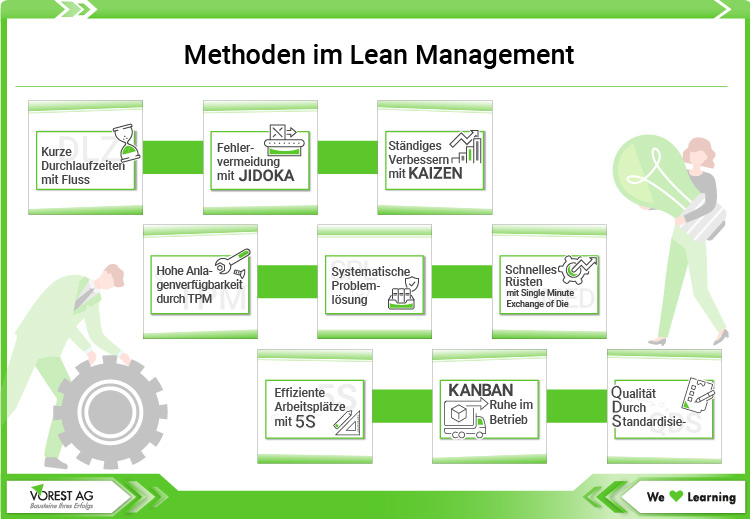

Welche Methoden kommen im Lean Management zur Anwendung?

Wie andere Prozessoptimierungsmethoden auch, baut Lean Management auf verschiedenen Methoden und Werkzeugen auf. Im Folgenden stellen wir Ihnen die wichtigsten dieser vor.

5S-Methode

Eine der wichtigsten Methoden im Lean Management ist die 5S-Methode. Diese unterstützt bei der effizienten Gestaltung von Arbeitsplätzen. Der Fokus liegt hier auf einer ordentlichen, sauberen und sinnvollen Aufteilung des Arbeitsplatzes bzw. der Arbeitsutensilien. Dadurch sind die benötigen Arbeitsmittel immer schnell und ohne langwieriges Suchen zu erreichen – die Arbeitsprozesse können so schneller durchgeführt werden.

SMED-Methode

Ein weiterer wichtiger Aspekt der Lean ist die SMED-Methode. Das Akronym steht für Single Minute Exchange of Dies, das schnelle Rüsten. Bei der Produktion mit technischen Anlagen ist das Rüsten immer ein Unterbrecherkontakt, welcher möglichst gering sein sollte. Ebenfalls steht im Lean Management die Erzeugung eines kontinuierlichen Flusses im Fokus, um die Durchlaufzeiten möglichst gering zu halten. Anlagen sollen eine möglichst hohe Verfügbarkeit haben. Um die Ausfallzeiten zu minimieren, greift Lean auf TPM – Total Productive Maintenance zurück. TPM steht für „autonome Instandhaltung“. Ziel ist es die Mitarbeiter mit den Anlagen zu vereinen, sodass diese die Instandhaltung der Maschinen so weit wie möglich selbstständig erledigen können.

Kaizen

Grundsätzlich gilt auch beim Lean Management das Prinzip der kontinuierlichen Verbesserung durch Kaizen. Problemlösungen sollten immer systematisch erfolgen. Mit der Einführung von Standards kann im Lean Management die Qualität kontinuierlich auf einem hohen Niveau gehalten werden. Dadurch können Sie Ihrem Kunden garantieren, dass er auch stets das erhält, was er von Ihnen fordert. Die kontinuierliche Verbesserung führt gleichzeitig zu einer stärkeren Einbindung von Mitarbeitern in den Optimierungsprozess und regt diese dazu an auch eigene Vorschläge einzubringen.

Weitere Lean Management Methoden

Ergänzend wird im Lean Management oftmals ein Kanban System eingesetzt, um Bestände und die Produktion optimal zu steuern. Mit Methoden wie Jidoka unterstützt Lean die Vermeidung von Fehlern. Hier werden Faktoren in den Prozess implementiert, welche die Entstehung von Fehlern verhindern sollen.

Welche Ausbildung benötigen Sie für Ihr Lean Management?

Mit unseren Schulungen zum Lean Management machen wir Sie fit für alle Belange der Prozessoptimierungsmethode Lean. Mit unserer modularen Qualifizierung können Sie sich mit den Lehrgängen zum Lean Manager, Lean Experten bis zum Lean Six Sigma Black und Green Belt optimal fortbilden. Hier finden Sie eine Übersicht zu unserem Gesamtangebot. Viele unserer Schulungen sind bereits als E-Learning Kurs verfügbar und können zudem direkt im Unternehmen oder daheim durchgeführt werden.

Sie wünschen sich ein auf Ihre Bedürfnisse ausgerichtetes Seminar zu Lean in Ihrem Unternehmen? Mit unseren Inhouse Schulungen kommen wir zu Ihnen und schulen Sie zu Ihrem Wunschthema. Gerne stehen wir Ihnen auch beratend zur Seite – sprechen Sie uns einfach an.

Kursvideo

Seminartitel

Kursformen

Zertifikat

Informationen

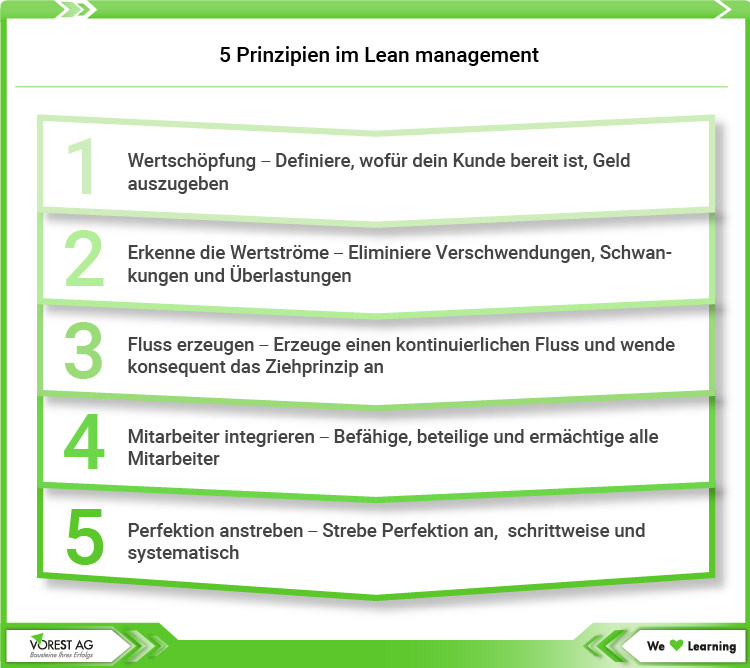

Die 5 Lean Prinzipien zur Einführung der Managementmethode

Wie Sie im vorherigen Abschnitt erfahren haben, ist es bei Lean wichtig, Werkzeuge und Prinzipien anzuwenden. Doch ist Lean lediglich ein Werkzeugkoffer? Nein, definitiv nicht! Ähnlich wie bei Six Sigma oder auch KVP, gibt es noch eine ganze Reihe wichtiger Aspekte um das Instrumentarium herum, die es zu beachten gilt. Nur so ist eine Lean Implementierung auch auf Dauer erfolgreich und nachhaltig. Lean ist nicht nur ein Werkzeugkoffer, sondern eine Philosophie, die alle Mitarbeiter im gesamten Unternehmen leben müssen. Auch das Management und die Führung sind hier inbegriffen und müssen z.B. Zielsetzungen definieren und Ressourcen bereitstellen. Das Gedankengut des Lean Managements muss immer wieder überprüft und in den Köpfen der Mitarbeiter, Kollegen und Führungskräfte verankert sein.

Bei der Implementierung des Lean Managements gibt es typischerweise fünf Schritte / Prinzipien. Diese stellen wir Ihnen im Folgenden vor.

1. Wertschöpfung definieren - Identify Value

Wertschöpfende Prozesse sind alle Prozesse, für die der Kunde bereit ist Geld zu bezahlen. Prozesse wie der Transport sind üblicherweise nicht wertschöpfende Tätigkeiten. Der Transport von einem Produkt von einer Maschine zu einer anderen ist in diesem Fall keine Forderung des Kunden. Im ersten Schritt müssen Sie also definieren, für welche Prozesse der Kunde bereit ist Geld auszugeben. Das Produkt soll bestmöglich auf die Bedürfnisse des Kunden abgestimmt werden (Kundenorientierung).

2. Wertströme erkennen – Map the Value Stream

Im zweiten Schritt müssen Sie mit einer Wertstromanalyse den Wertstrom / die Wertströme im Unternehmen identifizieren und darstellen. In einem Wertstrom sind alle Arbeitsschritte zusammengefasst die nötig sind, um ein Produkt herzustellen.

3. Fluss erzeugen – Create Flow

Mit den nun ermittelten Wertströmen soll nun ein kontinuierlicher Fluss erzeugt werden. Dabei liegt hier der Fokus bei der Produktion gemäß Lean Management auf möglichst kleinen Losgrößen. Zwischenstopps und Zwischenbestände sind so weit es geht zu eliminieren. Die Abläufe der Produktion sollen daher wie ein kontinuierlicher Fluss sein, möglichst ohne Stopps.

4. Pull-Prinzip einführen – Establish Pull

Zusätzlich sollten Sie immer konsequent das Pull-Prinzip anwenden. Beim Pull Prinzip werden die Aktivitäten so ausgelegt, dass Prozesse erst bei der Bedarfsmeldung des Kunden gestartet werden. Im Gegensatz steht hierzu das sich oftmals in der Anwendung befindende Push-Prinzip. Dabei findet die Produktion in großen Kampagnen mit großer Lagerhaltung statt, ohne dass der Kunde direkt Bedarf angemeldet hat.

5. Perfektion anstreben – Seek perfection

Lean Management ist nie fertig – streben Sie immer Perfektion an. Ein Lean Projekt muss dauerhaft optimiert und verbessert werden. Hierzu können Sie Methoden wie den kontinuierlichen Verbesserungsprozess oder Kaizen nutzen, um auch die Ideen der eigenen Mitarbeiter mit in das Lean-Prinzip einzubinden.

Passende Blogbeiträge zum Thema:

Entdecken Sie auch unsere Blogbeiträge zum Lean Management oder zu Six Sigma und erhalten Sie Expertenwissen unter anderem zu diesen Themen:

Wertschöpfung und Verschwendung nach der Lean Management Methode

Im Lean Management fallen oft die Begriffe Wertschöpfung (bzw. Wertschöpfungskette) und Verschwendung. Verschwendung soll vermieden, wertschöpfende Prozesse identifiziert und optimiert werden.

Die 7 Arten der Verschwendung

Im Lean Management unterscheidet man die Verschwendung in sieben unterschiedliche Arten. Im Japanischen sind diese ebenfalls unter dem Begriff der „7 Muda“ bekannt. Die einzelnen Arten der Verschwendung treten häufig gebündelt auf und bauen teils auch aufeinander auf.

1. Überproduktion

Mit der Überproduktion ist die Produktion von Waren oder Dienstleistungen gemeint, die (noch) nicht vom Kunden gefordert wurden. Das kann dazu führen, dass ein Unternehmen Produkte herstellt, die nie vom Kunden abgerufen werden. In diesem Fall wurde Wertschöpfung betrieben, ohne dass das Unternehmen diese gewinnbringend verkaufen kann.

2. Zu hohe Bestände

Zu hohe Bestände sind oftmals auch ein Ergebnis der Überproduktion. Bestände binden eine große Menge an Kapitel und stellen immer ein Risiko dar. Durch Gefahren wie Brände, aber auch durch die Überlagerung, können große Bestände zerstört bzw. unbrauchbar gemacht werden. Des Weiteren müssen Bestände gepflegt oder umgepackt werden. Bestände kosten auf Dauer immer eine große Menge an Geld.

3. Transport

Hiermit sind überwiegend unnötige Transporte gemeint. So wird ein Gegenstand z.B. von A nach B transportiert, im Anschluss von B nach C, nur um zum Schluss wieder bei A zu landen. Transporte sind in den meisten Fällen nicht wertschöpfend und somit eine Verschwendung. Transporte innerhalb der Produktion sind unabdingbar – je weniger und je kürzer diese ausfallen, desto besser.

4. Unnötige Bewegungen

Hier geht es meist um benötigte Bauteile oder Werkzeuge. Lagern diese zu weit entfernt, müssen Mitarbeiter jedes Mal unnötige Strecken (Bewegungen) zurücklegen, die bei prozessnaher Lagerung unnötig sind.

5. Produktionsfehler und Nacharbeit

Produktionsfehler und Nacharbeit sollen im Lean Management erkannt und reduziert werden. Bei Produktionsfehlern ist die Wertschöpfung im schlimmsten Fall bereits erfolgt. Durch zusätzliche Nacharbeit werden zusätzliche Zeit und Ressourcen in das Produkt gesteckt – beides ist bei korrekter Produktion überflüssig und somit eine Verschwendung.

6. Wartezeiten

Wartezeiten halten Prozesse auf. Sie sind nicht wertsteigernd und tragen somit nicht zum Wertschöpfungsprozess eines Produkts bei.

7. Falsche oder unnötige Prozesse

MMit falschen und unnötigen Prozessen sowie falsch designten bzw. überentwickelten Prozessen halten Sie die Produktion auf oder erzeugen eine nicht benötigte Wertschöpfung. Diese sind somit im Lean Management ebenfalls als Verschwendung anzusehen.

Alle unsere YouTube Videos finden Sie hier auf dem YouTube Kanal der VOREST AG!

Wertschöpfung nach dem Lean Management

Betrachtet man die Arbeitsschritte in einem Unternehmen und bündelt diese nach wertschöpfenden und nicht wertschöpfenden Tätigkeiten, gehören meist nur ca. 10 Prozent der Prozesse im Unternehmen zu den wertschöpfenden. Die anderen sind nicht wertschöpfend. Hier kann zusätzlich zwischen nicht wertsteigernden und kostentreibenden Tätigkeiten unterschieden werden. Tätigkeiten werden oft zu einer Wertschöpfungskette verbunden, welche den Prozess der Produktherstellung darstellt.

Typischerweise sind Wertschöpfungsprozesse im Lean Management die Prozesse, wofür der Kunde bereit ist zu zahlen. Nicht wertsteigernde Aktivitäten sind Arbeiten, die keinen Wertzuwachs bringen, aber unter den gegebenen Bedingungen (noch) unabdingbar sind, um den eigentlich wertschöpfenden Prozess durchzuführen. Kostentreibende Aktivitäten sind Prozesse, die offensichtlich nicht notwendig sind – also Verschwendung.

Beispiel aus dem Alltag

Möchten Sie zuhause ein Loch in die Wand bohren, ist die eigentlich wertschöpfende Tätigkeit lediglich der 8-sekündige Bohrvorgang. Das Einspannen des Bohrers in das Bohrfutter ist eine nicht wertsteigernde Tätigkeit, die allerdings für die Durchführung des Prozesses unabdingbar nötig ist. Müssen Sie zuvor 15 Minuten nach dem passenden Bohrer suchen, ist das eine kostentreibende Tätigkeit, die Sie vermeiden können. Hätten Sie Ihre Werkstatt nach dem 5S Prinzip gestaltet wäre dieser Schritt entfallen, da Sie den passenden Bohrer direkt zur Hand gehabt hätten.

Ermittlung wertschöpfender, nicht wertschöpfender und kostentreibender Tätigkeiten

Tätigkeiten, welche in einem bestimmten Prozess nicht wertschöpfend sind, sind nicht zwangsläufig in jedem anderen Prozess auch nicht wertschöpfend. Die Lagerung an sich ist z.B. in den meisten Fällen eine nicht wertschöpfende Tätigkeit und kann teils sogar der Verschwendung zugeordnet werden. Sind Sie aber der Hersteller von Whisky oder hochwertigem Käse, so ist die Lagerung (in diesem Fall Reifung) eine wertschöpfende Tätigkeit. Ihr Kunde bezahlt Ihnen zudem für die Reifung einen deutlich höheren Preis, als für ein Produkt ohne Reifeprozess. Ein weiteres Beispiel ist der Transport. Dieser ist üblicherweise eine nicht wertschöpfende Tätigkeit oder sogar eine Verschwendung. Sind Sie aber krank oder zu alt um selbst einkaufen zu gehen, so ist der Transport von Produkten zu Ihnen eine wertschöpfende Tätigkeit. Sie sind bereit dazu, dafür etwas zu bezahlen. Die Wertschöpfungskette kann sich also trotz ähnlicher Prozesse komplett unterschiedlich darstellen.

Für das Lean Management ist es wichtig, die wertschöpfenden Tätigkeiten zu erkennen. Des Weiteren sollen nicht wertschöpfende Tätigkeiten reduziert und kostentreibende Tätigkeiten soweit es geht vermieden werden.

Welche Vorlagen, Musterdokumente und Checklisten benötigen Sie für das Lean Management?

Wir bieten Ihren zahlreiche Checklisten und Mustervorlagen zu Lean an. Alle Vorlagen erhalten Sie in einem offenen Format, sodass Sie diese auf Ihre Bedürfnisse anpassen und direkt im Unternehmen verwenden können. Mehr Informationen finden Sie in unserer Rubrik der Musterdokumente zum Lean Management.

Als Lean Manager die Lean Management Methoden erfolgreich umsetzen

Als Lean Manager kennen Sie sich mit den Grundlagen des Lean Managements aus und sind verantwortlich für die Integration und Verbesserungen des Lean Managements in Ihrem Unternehmen. Mit den zahlreichen Lean Management Methoden optimieren Sie Prozesse – immer mit dem Fokus der Vermeidung von Verschwendung. Sie sind also dafür verantwortlich, die Prozesse im Unternehmen zu analysieren und zu identifizieren, wo Verschwendung auftritt, um diese dann zu beseitigen oder zu reduzieren. Das Ziel ist, den Wert für den Kunden zu maximieren und gleichzeitig die Kosten zu minimieren. Hierdurch können Sie Durchlaufzeiten verkürzen und die Produktivität steigern. Außerdem ist der Lean Manager für die Schulung von Mitarbeitern in den Lean-Methoden und -Prinzipien verantwortlich, um sicherzustellen, dass alle im Unternehmen diese verstehen und umsetzen können.

Zudem sind Sie für die Implementierung von Lean-Tools wie 5S, Kaizen, Wertstromanalyse und Poka Yoke verantwortlich und definieren Leistungskennzahlen zur Messung des Fortschritts durch die eingeführten Maßnahmen. Prinzipiell sollten Sie also in der Lage sein, Veränderungen zu initiieren und das Unternehmen in Richtung einer Lean-Kultur zu führen.

Ich helfe Ihnen gerne weiter!

Kati Schäfer

Produktmanagement Training & PRO SYS

Tel.: 07231 92 23 91 - 0

E-Mail: kschaefer@vorest-ag.de

Unsere Serviceangebote im Bereich Lean Management

- Ausbildungen & Weiterbildungen - zu allen wichtigen Themen von Lean

- E-Learning Kurse - steigen Sie umfassend oder kompakt ins Thema ein!

- Inhouse-Training - wir kommen zu Ihnen ins Haus

- Musterdokumente - im offenen Format zur Unterstützung Ihrer operativen Tätigkeit

- Fachzeitschrift ProSys - monatliche Fachinfos inklusive Musterdokumente

- Beratung - wir unterstützen Sie und stehen Ihnen beratend zur Seite

|

Seite 0 von 0

|