Der Codex Alimentarius hat einige Dokumente verändert bzw. neu erstellt. Wir zeigen Ihnen, was das für Ihren Betrieb bedeutet. Der Codex Alimentarius hat auch im Jahr 2020 einige Dokumente verändert bzw. neu erstellt. Hier erhalten Sie einen kurzen Überblick über die beiden Dokumente zu den „allgemeinen Grundsätzen der Lebensmittelhygiene“ und die „Grundsätze zum Allergenmanagement“.

Der Codex Alimentarius wurde 1961 von der Food and Agriculture Organization (FAO) sowie der Weltgesundheitsorganisation (World Health Organization – WHO) der Vereinten Nationen ins Leben gerufen. Heute besteht die Codex Alimentarius-Kommission (CAC) aus 189 Mitgliedern. Für Deutschland ist das Bundesministerium für Ernährung und Landwirtschaft (BMEL) aktives Mitglied. Beim Codex Alimentarius handelt es sich dabei um eine Sammlung von Codes of Practices und anderen Empfehlungen zu verschiedenen Aspekten der Lebensmittelproduktion, -verarbeitung und -kennzeichnung. Dazu gehören z.B. Standards für Lebensmittelzusatzstoffe, Pestizidrückstände, Lebensmittelsicherheit, Hygienepraktiken, Rückverfolgbarkeit von Lebensmitteln und vieles mehr. Das Übereinkommen über die Anwendung von gesundheitspolizeilichen und pflanzenschutzrechtlichen Maßnahmen (SPS-Abkommen) im Rahmen der Welthandelsorganisation (World Trade Organization – WTO) stützt die Codex-Standards.

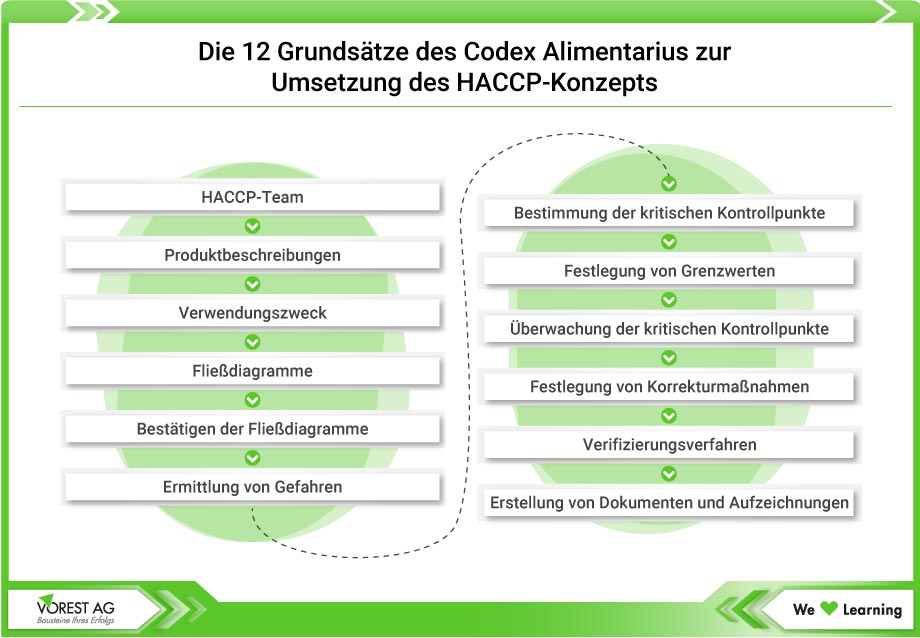

Die 12 Grundsätze des Codex Alimentarius

Werfen wir zunächst einmal einen allgemeinen Blick auf den Codex Alimentarius. Im Codex CXC 1-1969 „General Principles of Food Hygiene“ finden wir die grundlegenden Prinzipien und Konzepte der Lebensmittelhygiene, die für alle Lebensmittelhersteller und -verarbeiter anwendbar sind. Dabei handelt es sich um 12 Schritte bzw. Grundsätze , die ein Lebensmittelbetrieb für den Aufbau eines HACCP-Konzeptes umsetzen muss:

- Einsetzen eines HACCP-Teams

- Beschreiben des Produkts

- Identifikation des Verwendungszwecks

- Erstellen von Fließdiagrammen

- Vor-Ort-Überprüfung des Fließdiagramms

- Auflisten aller potenzieller Gefahren – Durchführen einer Gefahrenanalyse – Festlegen von Kontrollmaßnahmen

- Definition der CCPs (Critical Control Points)

- Festlegen von Grenzwerten für jeden CP (Control Point)

- Einrichten eines Systems zur Überwachung für jeden CCP

- Festlegung von Korrekturmaßnahmen

- Einführen von Verifizierungsmaßnahmen

- Dokumentation und Aufzeichnungen

Der Codex bietet einen Rahmen für die Entwicklung von nationalen und internationalen Vorschriften und Standards zur Gewährleistung der Lebensmittelsicherheit und des Schutzes der Verbraucher vor gesundheitlichen Risiken.

Änderungen im Dokument „Allgemeine Grundsätze der Lebensmittelhygiene“ im Codex Alimentarius

Kommen wir zuerst zum Dokument über die „allgemeinen Grundsätzen der Lebensmittelhygiene“. Dieses ist in zwei Kapitel unterteilt:

- Gute Hygiene Praxis

- Gefahrenanalyse und HACCP-System (Critical Control Point) und Richtlinien für die Anwendung

Die beiden Kapitel waren vorher separate Dokumente im Codex Alimentarius, basierten jedoch aufeinander. Lebensmittelsicherheit sowie die 5 Schlüssel der WHO „keep clean, separate raw and cooked, cook thoroughly, keep food at safe temperatures and use safe water and raw materials“ //„sauber halten, roh und gekocht trennen, gründlich kochen, Lebensmittel bei sicheren Temperaturen aufbewahren und sauberes Wasser und Rohstoffe verwenden“ – sind hierbei das Ziel. Das Management verpflichtet sich dabei zum (Vor-)Leben einer positiven Lebensmittelsicherheitskultur, zu klaren Verantwortlichkeiten, einer offenen und klaren Kommunikation zwischen allen Mitarbeitern etc. Die Dokumente sprechen außerdem vom „Food Business Operator“. Das kann als Lebensmittelunternehmer nach europäischer Gesetzgebung übersetzt werden.

Welche neuen Definitionen gibt es im Dokument?

In der neuen Version des Codex Alimentarius ergeben sich folgende Definitionen:

Critical Control Point (Kritischer Kontrollpunkt, CCP)

Ein Schritt, bei dem eine Kontrollmaßnahme oder Kontrollmaßnahmen, die zur Kontrolle einer signifikanten Gefahr wesentlich ist/sind, in einem HACCP-System angewendet werden. (Letzte Version: eine Stufe, auf der es möglich und von entscheidender Bedeutung ist, eine Gefahr für die Lebensmittelsicherheit zu verhüten oder auszuschalten oder sie auf ein annehmbares Maß zu verringern).

Signifikante Gefahr

Eine durch eine Gefahrenanalyse identifizierte Gefahr, die ohne Kontrolle mit hinreichender Wahrscheinlichkeit auf einem inakzeptablen Niveau auftritt und für die eine Kontrolle angesichts der beabsichtigten Verwendung des Lebensmittels unerlässlich ist.

Lebensmittelhygienesystem

Vorausgesetzte Programme, gegebenenfalls ergänzt durch Kontrollmaßnahmen bei den CCPs, um sicherzustellen, dass Lebensmittel als Ganzes sicher und für den beabsichtigten Gebrauch geeignet sind.

Akzeptables Niveau

Ein Gefährdungsgrad in einem Lebensmittel, bei oder unter dem das Lebensmittel gemäß seiner beabsichtigten Verwendung als sicher gilt.

Prerequisite Program (Präventionsprogramme, PRP)

Programme, die gute Hygienepraktiken, gute landwirtschaftliche Praktiken und gute Herstellungspraktiken ebenso wie andere Praktiken und Verfahren wie Schulung und Rückverfolgbarkeit umfassen und die grundlegenden Umwelt- und Betriebsbedingungen festlegen, welche die Grundlage für die Implementierung eines HACCP-Systems bilden.

Was ist neu im Kapitel „Gute Hygiene Praxis“?

Dieser Absatz im Codex Alimentarius besteht aus diesen 9 Abschnitten:

- Einleitung und Kontrolle von Lebensmittelgefahren

- Primär Produktion

- Design von Einrichtungen und Ausrüstungen

- Training und Kompetenz

- Wartung, Reinigung und Desinfektion und Schädlingsbekämpfung

- Personalhygiene

- Betriebskontrollen

- Produktinformationen und Verbraucherbewusstsein

- Transport

Folgende Überarbeitungen wurden darin vorgenommen:

6.4 Wenn das Personal mit Aktivitäten im Umgang mit Lebensmitteln beschäftigt ist, sollte es sich nicht so verhalten, das dies zu einer Kontamination von Lebensmitteln führen kann, zum Beispiel

- rauchen oder dampfen;

- spucken;

- kauen, essen oder trinken;

- berühren von Mund, Nase oder anderen möglichen Kontaminationsstellen; und

- niesen oder husten über ungeschützten Lebensmitteln.

7.2.5 Physikalische Kontamination: Gegebenenfalls sollten entsprechend kalibrierte Detektions- oder Screening Vorrichtungen verwendet werden (z.B. Metalldetektoren, Röntgendetektoren). Es sollten Verfahren vorhanden sein, die das Personal bei Brüchen (z.B. Bruch von Glas- oder Kunststoffbehältern) befolgen muss.

7.3 Wasser sowie Eis und Dampf aus Wasser sollten auf der Grundlage eines risikobasierten Ansatzes für den vorgesehenen Zweck geeignet sein. Sie sollten keine Kontamination von Lebensmitteln verursachen. Wasser und Eis sollten so gelagert und gehandhabt werden, dass sie nicht kontaminiert werden, und die Erzeugung von Dampf, der mit Lebensmitteln in Kontakt kommt, sollte nicht zu deren Kontamination führen. Wasser, das nicht für den Kontakt mit Lebensmitteln geeignet ist (sondern z.B. zur Brandbekämpfung und für Dampf, der nicht direkt mit Lebensmitteln in Kontakt kommt), sollte über ein separates System verfügen, das sich nicht mit dem System verbindet oder Rückfluss in das System für Wasser zulässt, das mit Lebensmitteln in Kontakt kommt. Zur Wiederverwendung umgewälztes Wasser und Wasser, das z.B. für Lebensmittelverarbeitungsvorgänge durch Verdampfung und/oder Filtration genutzt wird, sollte erforderlichenfalls behandelt werden, um sicherzustellen, dass das Wasser die Sicherheit und Eignung von Lebensmitteln nicht beeinträchtigt.

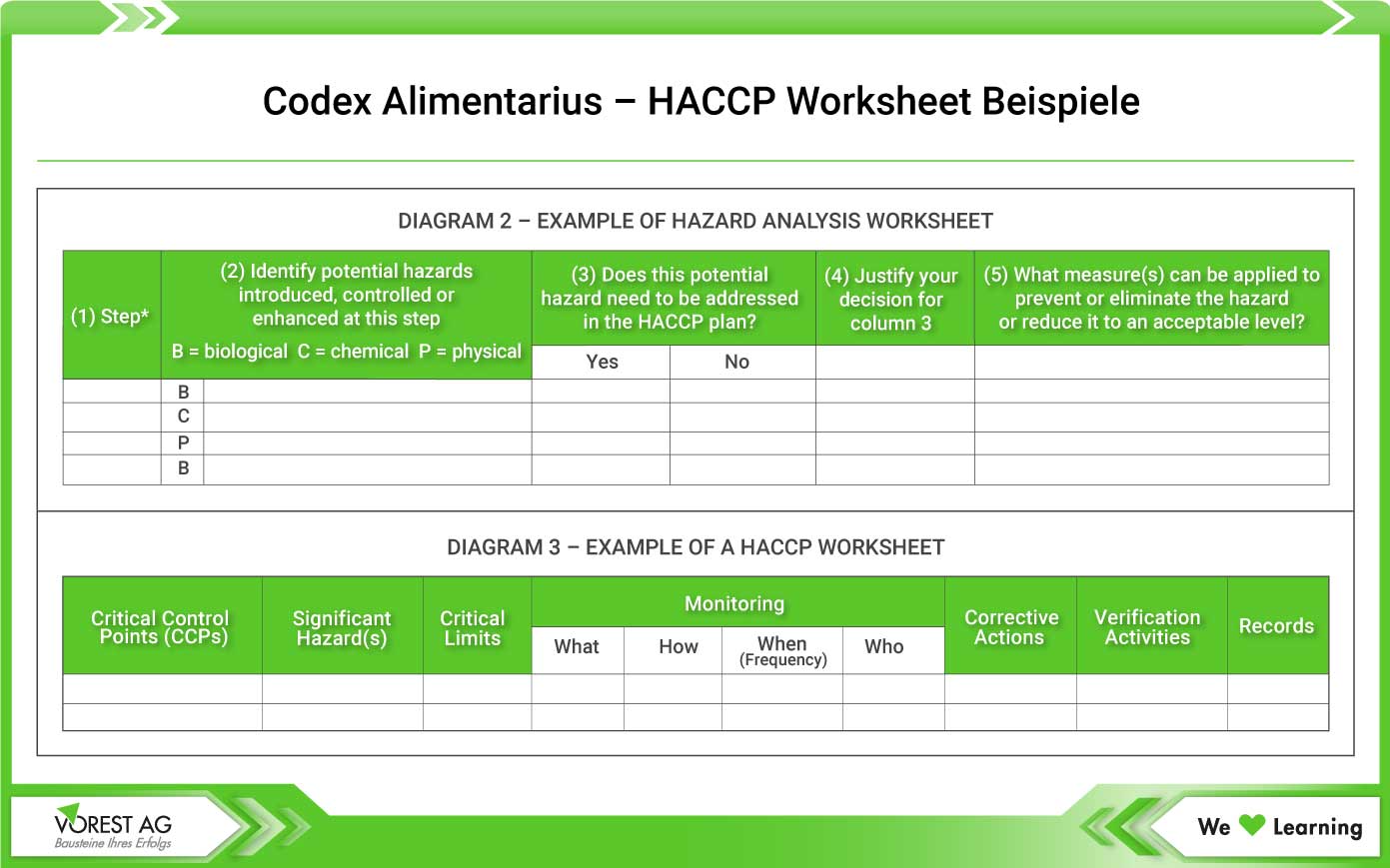

Welche Änderungen gibt es im Kapitel „HACCP“ beim Codex Alimentarius?

Der Abschnitt zu HACCP aus den „allgemeinen Grundsätzen der Lebensmittelhygiene“ unterteilt sich wie folgt:

- Prinzipien des HACCP-Systems

- Allgemeine Richtlinien für die Anwendung des HACCP-Systems

- Anwendung

Folgendes wurde darin angepasst:

3.6 Durchführen der Gefahrenanalyse: Um festzustellen, ob signifikante Gefahren bestehen, sollte nach Möglichkeit Folgendes berücksichtigt werden:

- Gefahren im Zusammenhang mit der Herstellung oder Verarbeitung der Art von Lebensmitteln, einschließlich ihrer Inhaltsstoffe und Prozessschritte (z.B. durch Erhebungen oder Probenahme und Prüfung von Gefahren in der Nahrungskette, aus Rückrufen, aus Informationen in der wissenschaftlichen Literatur oder aus epidemiologischen Daten)

- die Wahrscheinlichkeit des Auftretens von Gefahren unter Berücksichtigung der erforderlichen Programme ohne zusätzliche Kontrolle;

- die Wahrscheinlichkeit und Schwere von gesundheitsschädlichen Auswirkungen, die mit den Gefahren in Lebensmitteln verbunden sind, wenn keine Kontrolle vorliegt;

- identifizierte akzeptable Niveaus der Gefahren in den Lebensmitteln, z.B. basierend auf Vorschriften, Verwendungszweck und wissenschaftlichen Informationen;

- die Art der Einrichtung sowie die Ausrüstung, die zur Herstellung des Lebensmittelprodukts verwendet werden;

- Überleben oder Vermehrung pathogener Mikroorganismen;

- Produktion oder Persistenz von Toxinen (z.B. Mykotoxinen), Chemikalien (z.B. Pestiziden, Arzneimittelrückständen, Allergenen) oder physikalischen Wirkstoffen (z.B. Glas, Metall) in Lebensmitteln;

- die beabsichtigte Verwendung und/oder die Wahrscheinlichkeit einer Produktmisshandlung durch potenzielle Verbraucher, die die Lebensmittel unsicher machen könnte; und

- Bedingungen, die zu den oben genannten führen.

Im September 2022 hat die EU eine Bekanntmachung der Kommission „zur Umsetzung von Managementsystemen für Lebensmittelsicherheit unter Berücksichtigung von guter Hygienepraxis und auf die HACCP-gestützten Verfahren einschließlich Vereinfachung und Flexibilisierung bei der Umsetzung in bestimmten Lebensmittelunternehmen“ publiziert. Darin wird erstmals auch ein Entscheidungsbaum vorgeschlagen.

„Grundsätze zum Allergenmanagement“ im Codex Alimentarius

Im zweiten Dokument über die „Grundsätze zum Allergenmanagement“ ergeben sich ebenfalls einige Änderungen. Diese erläutern wir Ihnen weiter unten.

Allergene sind ein ständiges Anliegen für die Sicherheit der Verbraucher, die an Lebensmittelallergien leiden, Lebensmittelunternehmer sowie der zuständigen Behörden. Einige Allergien gegen Lebensmittel klassifizieren sich anhand ihres Immunmechanismus: sortige Überempfindlichkeit, zellvermittelte oder verzögerte Überempfindlichkeit und eine Mischung aus diesen. Die Mehrheit der Lebensmittelallergien weltweit wird durch eine Vielzahl von Proteinen in acht Nahrungsmitteln/Nahrungsmittelgruppen (und abgeleiteten Produkten) verursacht. Diese sind:

- glutenhaltiges Getreide

- Krustentiere

- Ei

- Fisch

- Milch

- Erdnüsse

- Sojabohnen

- Baumnüsse

Bitte beachten Sie, dass es nach der LMIV 14 Gruppen mit Allergenen gibt.

Welche potenziellen Gefahrenquellen gibt es im Bereich des Allergenmanagements?

Eine Vielzahl von Situationen können dazu führen, dass Personen mit einer Nahrungsmittelallergie nicht deklarierten Allergenen ausgesetzt sind. Dazu gehören (ohne darauf beschränkt zu sein) Folgende:

Für Ernte, Handhabung, Lagerung und Transport

- unzureichende oder ineffektive Reinigung von Behältern, einschließlich wiederverwendbarer Beutel und Transportfahrzeuge;

- unbeabsichtigtes Einschließen von Fremdpartikeln (z.B. Getreide, Nüssen oder Samen);

- unzureichende physikalische Trennung oder Lagerung von Waren mit unterschiedlichen Allergenprofilen; und

- unzureichende oder mangelnde Schulung der Mitarbeiter sowie mangelndes Bewusstsein für den Umgang mit Lebensmittelallergenen, einschließlich mangelnder Verständnisse für die Schwere von Lebensmittelallergien.

Für Produktionsanlagen für verpackte Lebensmittel

- Kennzeichnungsfehler (z.B. Fehler bei der Etikettenentwicklung, Druckfehler auf dem Etikett, veraltete oder verlorene Etiketten, falsches Etikett auf der Verpackung, falsch übersetzte Etiketten oder Weglassen der Angabe eines Allergens, Produkt in der falschen Verpackung);

- unbeabsichtigtes Vorhandensein eines Allergens aufgrund eines Allergen-Kreuzkontakts während oder nach dem Prozess;

- eine angemessene Gestaltung der Einrichtung unter anderem hinsichtlich der Trennung der Bereiche, des Standorts der Ausrüstung, der Verkehrsmuster und des Lüftungssystems;

- Fehler bei der Handhabung von Nacharbeiten;

- Produktionssequenzen (Zeitplanung), die zum unbeabsichtigten Vorhandensein eines Allergens aus einem früher hergestellten Produkt führen;

- Unangemessene oder ineffektive Reinigungs-/Hygieneverfahren für Geräte bei Produktumstellung;

- Mangel an Änderungsmanagement für Änderungen der Formulierung, der Zutatenversorgung und der Dokumentationsprozesse;

- Unsachgemäße Verwendung oder Handhabung eines allergenhaltigen Inhaltsstoffs nicht deklariertes Allergen in einem Lieferantenbestandteil;

- unzureichende oder mangelnde Schulung/Ausbildung der Mitarbeiter zum Umgang mit Lebensmittelallergenen.

Unsere Schulungen zur Lebensmittelhygiene

Präsenzschulung: In unserer Schulung Lebensmittelhygiene Schulung zu GHP - Gute Hygienepraxis und Hygienemanagement erhalten Sie erste Einblicke in diese Themen und lernen, welche Forderungen an Ihr Hygienemanagement gestellt werden und wie Sie diese umsetzen.

E-Learning Kurs: Alternativ können Sie diese Schulung auch online als E-Learning Kurs durchführen.

Vorlagen: In unserem HACCP Vorlagenpaket erhalten Sie alle notwendigen Vorlagen und Checklisten für die Einführung des Hygienemanagement nach HACCP nach dem Codex Alimentarius.

Die Kapitel des Code of Practice zum Allergenmanagement im Codex Alimentarius

Der Code of Practice on Food Allergen Management for Food Business Operators im Codex Alimentarius ist in 10 Sektionen unterteilt:

- Einleitung

- Ziele

- Scope, Verwendung und Definitionen

- Primärproduktion

- Design und Einrichtungen

- Betriebskontrolle

- Wartung und Reinigung

- Personalhygiene

- Transport

- Produktinformation und Verbraucherbewusstsein

- Schulung

Änderungen in den Sektionen der Grundsätze zum Allergenmanagement

5.2.1.1„Allergenkartierung“ (ein Diagramm, das angibt, wo Allergene vor Ort gelagert, gehandhabt und vorbereitet werden und mit den beteiligten Prozessen überlagert sind) kann hilfreich sein, um Bereiche zu identifizieren, in denen Kontrollen angewendet werden sollten, um einen Allergen-Kreuzkontakt zu verhindern oder zu minimieren. Wenn die Wahrscheinlichkeit eines Allergen-Kreuzkontakts durch das Personal besteht, sollte das Personal, das an Verarbeitungslinien arbeitet, die ein Allergen enthalten, daran gehindert werden, gleichzeitig an Linien zu arbeiten, die dieses Allergen nicht enthalten. Bestehen staubtrockene Inhaltsstoffe, die ein Lebensmittelallergen sind oder enthalten, sollten diese auf eine Weise zugesetzt werden, die das Risiko einer unbeabsichtigten Staubverteilung minimiert. Zum Beispiel kann die Bildung und Verteilung von Allergenstaub minimiert werden, indem gleichzeitig mit Pulvern flüssige Bestandteile zu Mischern gegeben werden, indem Staubsammelsysteme (z.B. lokale Abgase, Belüftungssysteme und/oder Vakuumsysteme) verwendet werden, umliegende Staubquellen kontrolliert werden und/oder Abdeckausrüstung genutzt wird.

Die Verwendung von trockenen Allergenen mit einer Neigung zur Staubbildung sollte, soweit möglich, am Ende eines Produktions-/Verarbeitungstages geplant werden. Die Hersteller sollten das Potenzial für einen Kreuzkontakt durch Kochmedien wie Wasser oder Öl bewerten.

5.2.1.2 Nacharbeiten und Work-in-Process (WIP), die Allergene enthalten, sollten in stabilen Behältern mit sicheren Abdeckungen in ausgewiesenen, deutlich gekennzeichneten Bereichen aufbewahrt werden. Die Nacharbeit oder WIP sollte angemessen gekennzeichnet sein, wobei alle Lebensmittelallergene speziell hervorgehoben und ordnungsgemäß inventarisiert und während der Lagerung und Verwendung berücksichtigt werden sollten, um die Möglichkeit der Verwendung in das falsche Produkt zu verhindern oder zu minimieren. Die Hersteller sollten eine Richtlinie für das Hinzufügen von Nacharbeiten zurück zum gleichen Produkt implementieren, wann immer dies möglich ist.

5.2.2.1 Der Allergen-Kreuzkontakt während der Zubereitung erfolgt hauptsächlich auf folgende Weise:

- Lebensmittel zu Lebensmitteln, z.B. durch Berühren von Lebensmitteln oder Tropfen eines Lebensmittels auf ein anderes Lebensmittel;

- Lebensmittel, die an andere Lebensmittel übergeben werden sollen, z.B. Handhabung durch das Personal, das vordere Servicepersonal oder die Verwendung von Händen in mehreren Behältern mit Zutaten, die unterschiedliche Allergenprofile enthalten, ohne die Hände dazwischen zu waschen (z.B. das Hinzufügen von Belägen zu Pizzen, das Zusammenstellen von Sandwiches usw.);

- Lebensmittel zu Geräten/Utensilien/Oberfläche zu Lebensmitteln, z.B. beim Teilen von Utensilien (z.B. mit einem Schneebesen zum Rühren einer Sauce auf Milchbasis und dann mit demselben Schneebesen zum Rühren von Eiern, ohne den Schneebesen zwischen den Vorgängen gründlich zu waschen und zu trocknen), bei der Nutzung desselben Schneidebretts, derselben Bratpfanne/Pfanne oder der Oberfläche zur Zubereitung von Fisch und Schalentieren);

- Lebensmittel zu Kochmedien, z.B. gemeinsame Fritteuse oder Gefäße zum Kochen von Speisen

5.7.1 Zu den Aufzeichnungen können gehören:

- Allergenmanagement des Lieferanten (z.B. Fragebogen, Umfrage und/oder Audit zur Bewertung des Allergenprofils der am Standort des Lieferanten hergestellten Lebensmittel und des Allergenmanagementplans des Lieferanten, einschließlich allergenübergreifender Kontrollen und Reinigungspläne).

- Allergeninformationen/-spezifikation der Lieferanten

- Verfahren für den Umgang mit und die Lagerung von Allergenen;

- Etikettenprüfung;

- Labelanwendung;

- Planung;

- Batching (Zusammenstellung der Zutaten in einem Lebensmittel);

- Reinigung (Standard Operating Procedures (SOPs)) und Dokumentation, dass die Reinigung durchgeführt wurde;

- Linienfreigabeverfahren für die Entfernung von Etiketten und des Verpackungsmaterials bei der Umstellung;

- Verpackung von Etiketten und Druckherstellungsunterlagen;

- Validierungsdaten für die Wirksamkeit der Allergenreinigung;

- Überprüfungsaktivitäten (einschließlich aller analytischen Testergebnisse für Allergene);

- ergriffene Korrekturmaßnahmen;

- Schulung (geschultes Personal, Art der Schulung und Datum der Schulung);

- SOPs zur Minimierung/Verhinderung des generellen Kreuzkontakts

- Allergenkarte; und

- HACCP-Dokumentation.

6.3 Darüber hinaus sollten Schädlingsbekämpfungssystemen keine Allergene (z.B. Erdnussbutter, Käse) als Köder in Fallen verwenden. Für FBOs (Food Business Operator) ist es deshalb wichtig, die Anbieter von Schädlingsbekämpfungsdiensten auf Bedenken hinsichtlich der Verwendung von Lebensmittelallergenen und des Potenzials für Allergen-Kreuzkontakte aufmerksam zu machen.

7.1 Personalhygiene: Falls erforderlich, sollten Lebensmittelhändler in Bereichen, in denen mit bestimmten Allergenen umgegangen wird und bei denen eine hohe Wahrscheinlichkeit eines Allergen-Kreuzkontakts besteht, spezielle Kleidung tragen. Das Tragen dieser Kleidung sollte auf diese Bereiche beschränkt sein. Es kann angebracht sein, visuell zu identifizieren, welches Personal an Verarbeitungslinien mit unterschiedlichen Allergenprofilen arbeitet (z.B. verschiedenfarbige Kleidung wie Kittel oder Haarnetz). Das Personal darf keine Lebensmittel oder Getränke in Bereiche bringen, in denen Produkte, Zutaten oder Primärverpackungen exponiert sind, da diese Lebensmittel Allergene enthalten und zu einem Allergen-Kreuzkontakt führen können.

Fazit zu den Änderungen beim Codex Alimentarius

Die Kernaussagen im Codex Alimentarius sind in der neuen Fassung gleich geblieben. Die GHPs, die 12 Schritte zur Erstellung des HACCP-Systems und die Anpassungen beim Allergenmanagement sind jedoch umfassender formuliert. Das HACCP-System muss weiterhin flexibel gestaltet und an die Art und den Umfang der Prozesse des jeweiligen Lebensmittelunternehmens angepasst sein. Weiterhin ist das übergeordnete Ziel des Dokuments, die Lebensmittelsicherheit durch Grundsätze und Leitlinien zu verbessern.

Weitere interessante Wissens-Artikel zum Thema Lebensmittelsicherheit finden Sie hier: Fachwissen zum Thema Lebensmittelsicherheit.

Ich helfe Ihnen gerne weiter!

Kati Schäfer

Produktmanagement Training & PRO SYS

Tel.: 07231 92 23 91 - 29

E-Mail: kschaefer@vorest-ag.de

Unsere Serviceangebote im Bereich HACCP & Hygienemanagement

- Grundlagenwissen zum Thema - Was ist HACCP und Lebensmittelsicherheit nach den Standards IFS und BRC?

- Ausbildungen & Weiterbildungen - zu allen wichtigen Themen zu HACCP & Hygienemanagement

- E-Learning Kurse - steigen Sie umfassend oder kompakt ins Thema ein!

- Inhouse-Training - wir kommen zu Ihnen ins Haus

- Musterdokumente - im offenen Format zur Unterstützung Ihrer operativen Tätigkeit

- Fachzeitschrift ProSys - monatliche Fachinfos inklusive Mustdokumente

- Beratung - wir unterstützen Sie und stehen Ihnen beratend zur Seite